Nada tiene que ver el robot que el autor checo describía Karel Capek la obra teatral «R.U.R» (Robots Universales Rossum), con los actuales. Desde hace años, el desarrollo de la programación ha revolucionado el panorama de la automatización de las máquinas, y los robots industriales ya forman parte del nuevo panorama productivo.

El importante crecimiento que ha vivido la robótica se debe por un lado a la evolución que vive la programación, ya que ambas ramas van de la mano. Esto junto, con el despliegue de tecnologías como la red 5G han favorecido a su vez la conectividad del Internet de las Cosas, desembocando todo ello en lo que hoy se conoce como la Smart Factory, o fábrica conectada, dentro del escenario de la Industria 4.0.

Este tipo de automatización ya es clave en un buen número de procesos en la producción industrial, tanto que ya son complementos imprescindibles en la producción de sectores como la automoción, el de electrónica y tecnología, el alimentario, el logístico, el farmacéutico, el aeroespacial, entre otros muchos.

Primeros robots industriales

El empleo de robots industriales ya es una megatendencia que sitúa en cerca de 66.900 millones de dólares el gasto en robótica de las empresas para 2025, según las previsiones de crecimiento de la International Federation of Robotics.

Pero los primeros pasos de esta rama de la robótica los dio el inventor George Devol, creador en 1948 de lo que después se convirtió en el primer brazo robótico llamado Unimate, y cuya evolución es hoy en día una herramienta imprescindible en las líneas de ensamblaje de las fábricas del sector del automóvil. Devol junto con Joseph F. Engelberger, físico e ingeniero, fundaron Unimation, empresa pionera que fabricó robots industriales en mundo, y fue la propia General Motors la que instaló estos primeros brazos robóticos, iniciando así la transformación de sus cadenas de montaje hacia la automatización.

Desde entonces el área de la robótica industrial no ha dejado de crecer de la mano del desarrollo de otras tecnologías como el empleo de cámaras y sensores, y mejoras en el software y el hardware, mejorando su capacidad para fabricar y producir cualquier tipo de objeto. Así ya en la década de los años 60 y 70 del siglo pasado, los brazos robóticos dieron un salto cualitativo, y ya no solo montaban automóviles o movían objetos pesados en las líneas de producción. Empezaron a percibir y comprender su entorno, aunque de forma limitada, como el robot móvil Shakey.

Ahora los robots industriales son cada vez más sofisticados y pueden realizar tareas cada vez más complejas, pero, al igual que sucede con las herramientas digitales, las innovaciones tecnologías, incluida la robótica, son cada vez más accesibles, y consiguen implantarse en los procesos de fabricación de pequeñas y medianas empresas.

¿Cómo funcionan los robots industriales?

Estas herramientas colaborativas son programables y multifuncionales, y uno de los componentes más importantes es el controlador. Es el cerebro del robot y es donde se controla sus movimientos, a través del sistema informático que programará las instrucciones de las tareas a realizar.

Y para dotarles de la precisión de movimientos, llevan instalados una serie de sensores que les permiten controlar tanto el espacio para desplazarse de una manera concreta, como sensores de presión, para realizar los trabajos de máxima precisión.

Y todo ello se hace gracias a la programación de la robótica y al desarrollo de lenguajes informáticos aplicados a esta disciplina, como el C/C++, lo que ha dado como resultado todo un campo de software robótico muy amplio.

El objetivo es que estas máquinas puedan hacer todo tipo de labores en el sector industrial, como la perforación y corte, que exige gran precisión y rapidez, este tipo de corte puede realizarse con láser para cortar materiales gruesos sin desgastar la cuchilla, pueden también soldar y fundir, embalar y paletizar, manipular y transportar mercancías en almacenes, e incluso supervisar la calidad de los procesos.

¿Qué tipos de robots hay en la industria?

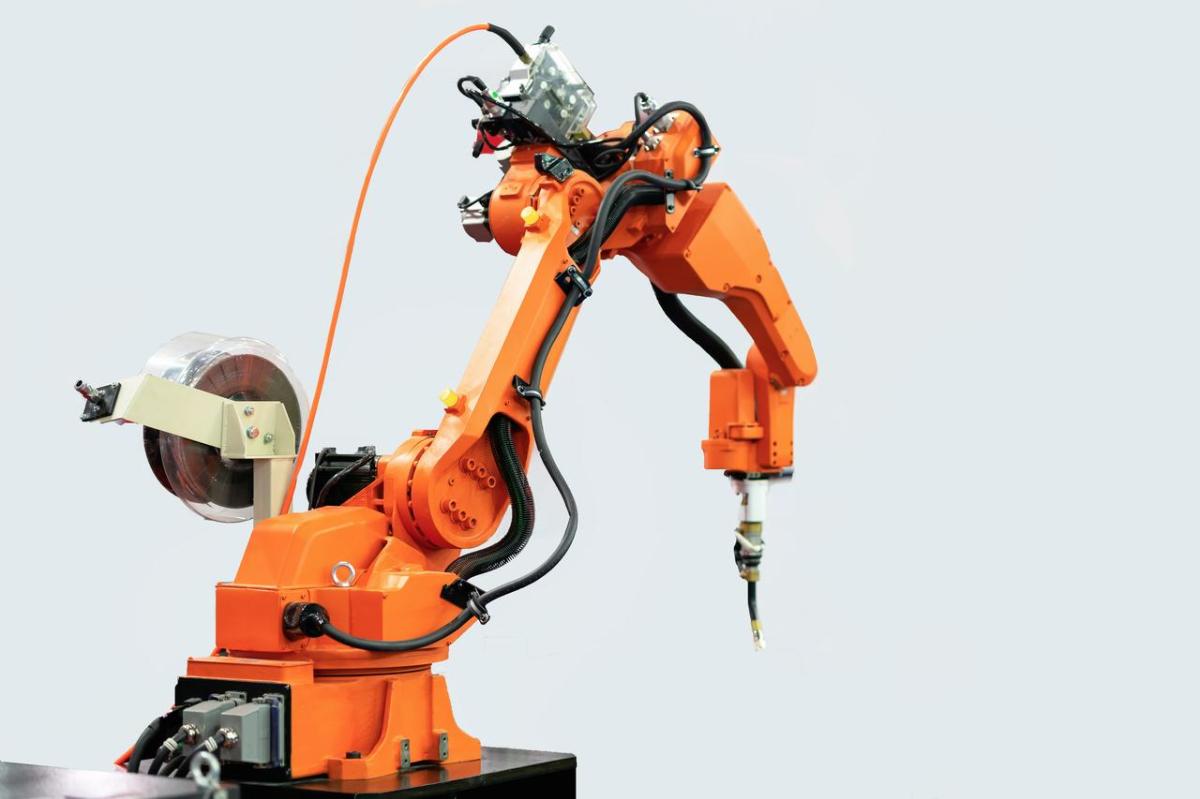

Aunque el robot de fabricación más utilizado es el brazo robótico, controlado por un ordenador (controlador), estos se pueden adaptar según el tipo de actividad que vayan a realizar, gracias a la pieza llamada efector final, o herramienta de fin de brazo, es decir, la herramienta que ejecuta la actividad, y que varía según la tarea para la tarea específica que vaya a realizar.

Los robots más comunes en la industria son los manipuladores

Se caracterizan por tener una estructura en forma de brazo articulado (SCARA) de hasta 6 ejes o articulaciones, lo que les da gran movilidad para realizar tareas como ensamblar y soldar piezas, pintar, empaquetar y paletizar, entre otras muchas. Además, pueden ser cartesianos, si se mueven en los 3 ejes (X,Y,Z) o si tienen ruedas para moverse en distintas direcciones se les considera robots móviles. Estos últimos son muy útiles para transportar materiales o productos tanto en el sector productivo como en el sector logístico.

Además, los robots industriales pueden ser colaborativos, es decir, son aquellos diseñados para trabajar junto a las personas, y colaborar en las tareas de los operarios. Estos son robots muy evolucionados ya que están equipados con sensores y cámaras que les permiten detectar la presencia de operarios para adaptar sus movimientos y evitar cualquier tipo de accidente.

Los robots también pueden ser autónomos, también son muy avanzados y están equipados con cámaras, sensores y sistemas de navegación que les permiten moverse y realizar tareas de forma autónoma, y no necesitan de supervisión humana.